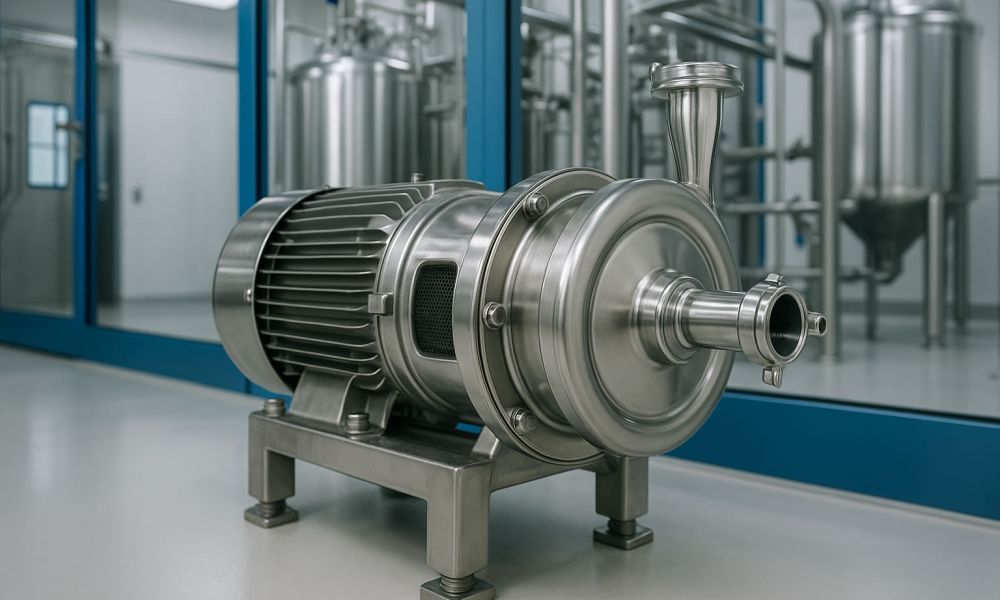

Bombas Centrífugas: Aplicações na Indústria Farmacêutica

Aplicações na Indústria Farmacêutica: o Papel das Bombas Centrífugas Sanitárias na Produção de Medicamentos

1. Introdução – Por que as bombas sanitárias são a “linha de vida” da manufatura farmacêutica contemporânea

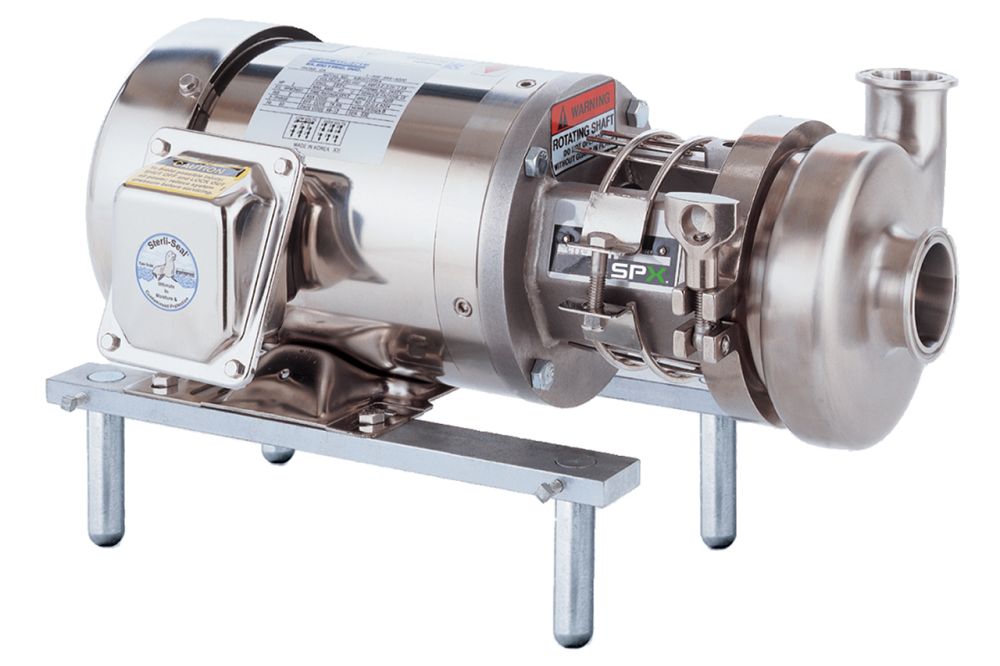

No universo de biotecnologia avançada — que engloba vacinas de mRNA, anticorpos monoclonais, terapias gênicas e formulações oncológicas nanoestruturadas — a movimentação asséptica de fluidos deixou de ser mero detalhe de engenharia para se tornar pilar de quality by design. Cada litro de meio de cultura esterilizado, cada miligrama de princípio ativo purificado e cada gota de solução tampão atravessam um labirinto de tubulações de aço 316L, selos mecânicos complexos e sistemas CIP/SIP automatizados. No coração desse fluxo incessante estão as bombas centrífugas sanitárias, projetadas sob rigor de normas 3-A, EHEDG e ASME-BPE. Elas conseguem transferir líquidos sensíveis sem degradação química nem contaminação biológica, suportando limpezas agressivas a 90 °C e vapor saturado a 121 °C. Este artigo — com mais de três mil palavras — detalha a anatomia dessas bombas, mapeia onde elas atuam do upstream ao downstream, explica qual tecnologia escolher (centrífuga, auto-escorvante, engrenagem), descreve validações GMP, manutenção preditiva, eficiência energética, custo total de propriedade e megatendências 2030 — sempre interligando recursos da Technopump, incluindo válvulas pneumáticas, materiais sanitários, aplicações avançadas e sinergias com a indústria alimentícia.

2. As bases sanitárias – Normas, superfícies, selos e rastreabilidade

Uma bomba “sanitária” não se define só pelo brilho do aço; ela nasce de requisitos higiênicos objetivos. A 3-A SSI (Sanitary Standards Inc.) fixa rugosidade ≤ 0,8 µm Ra, elimina cavidades e impõe dreno completo por gravidade. A EHEDG (European Hygienic Engineering & Design Group) vai além: exige prova de limpeza por teste de riboflavina e cultura microbiológica negativa após CIP. Já a ASME-BPE dita tolerâncias dimensionais, polimento eletroquímico e inspeção de ferrita, garantindo resistência a cloretos. Em paralelo, FDA 21 CFR parte 211 obriga traceability: cada componente — corpo, rotor, elastômero, mola de selo — recebe número de lote gravado a laser e certificado MTR EN 10204 3.1, formando cadeia documental para auditorias. Selos mecânicos duplos com fluido barreira USP Grau VI evitam que micro-organismos retornem ao produto, e elastômeros em EPDM ou PTFE precisam passar teste de citotoxicidade USP <88>.

3. Princípios hidrodinâmicos – Por que a bomba centrífuga domina 70 % das transferências

O impulsor da bomba centrífuga converte energia mecânica do motor em energia cinética e pressão estática, criando fluxo contínuo, pulsação mínima e cisalhamento moderado (1 000–2 000 s⁻¹) — faixa segura para proteínas recombinantes. Versões sanitárias utilizam voluta helicoidal que mitiga zonas de estagnação e facilita limpeza. Já a bomba auto-escorvante incorpora câmara de recirculação que retém líquido, permitindo puxar mistura ar-líquido até 6 m, ideal para linhas elevadas ou CIP retorno. A bomba de engrenagem sanitária, por sua vez, oferece pulsação quase zero e vazão ultrabaixa (0,3–50 L/h) com precisão ± 0,5 %, perfeita para dosar polímeros ou lipídios viscosos. Todas se complementam no ecossistema farmacêutico.

4. Mapear o processo – Onde cada bomba atua do biorreator ao envase

4.1 Upstream: inoculação, alimentação e recirculação de meios

No cultivo celular ou microbiano, fluido rico em glicose, aminoácidos e vitaminas deve circular suavemente para não romper membranas. Bombas centrífugas sanitárias com impulsores abertos geram baixo shear; modelos de 7,5 kW transferem 25 m³/h a 2,5 bar, mantendo DO ± 0,2 % e temperatura homogênea. Caso o biorreator esteja no piso superior, a versão auto-escorvante vence altura de sucção sem cavitar, preservando viabilidade celular. Em linhas de soro fetal bovino, corpo de 316L eletropolido impede lixiviação de íons metálicos que inibem crescimento.

4.2 Downstream: filtração tangencial, cromatografia e viral inactivation

Na ultrafiltração TFF, pressões transmembrana (TMP) sensíveis determinam rendimento. Bombas auto-escorvantes absorvem bolhas e estabilizam TMP 1,2 bar ± 0,05 bar. Durante cromatografia, tampões citrato e fosfato variam pH 3–9; corpo 904L resiste. Após eluato rico em anticorpo, estágio de viral inactivation usa solvente-detergente a 28 °C — bomba centrífuga preserva atividade, enquanto selo duplo evita aerossolização de solvente.

4.3 Formulação, emulsificação e enchimento asséptico

Formular suspensão lipossomal demanda mistura precisa de etanol e solução aquosa; bomba de engrenagem dosa 100 mL/min no micromisturador, garantindo distribuição de tamanho 80 ± 5 nm. Na emulsificação de vacinas adjuvantes, cisalhamento controlado (3 500 s⁻¹) forma gotículas uniformes. Finalmente, no envase asséptico, microbombas peristálticas single-use transferem menos de 10 mL, mas tanques de alimentação precisam recirculação com centrífuga sanitária de 1,1 kW para evitar sedimentação.

| Fase | Fluido | Bomba Indicada | Motivo Sanitário |

|---|---|---|---|

| Cultivo celular | Meio nutritivo | centrífuga sanitária | Baixo cisalhamento, fácil CIP |

| CIP retorno | Soda 2 % | auto-escorvante | Remove espuma, drena tubulação |

| Dosagem polímero | Solução 5 000 cP | engrenagem sanitária | Precisão milimétrica ± 0,5 % |

| Envase soluções | API final 1 cP | centrífuga low-shear | Protege molécula sensível |

5. Materiais de construção – Da liga 316L ao Hastelloy C-22

Aço inox 316L (17 % Cr, 12 % Ni, 2,5 % Mo) domina aplicações. Para soluções fortemente clorídricas, 904L (4,5 % Cu) eleva PRE (Pitting Resistance Equivalent) a 43. Já Hastelloy C-22, com 21 % Cr e 13 % Mo, suporta ácido clorídrico 6 M. Elastômeros EPDM peróxido-cura resistem a vapor e NaOH; PTFE modificado (TFM 1600) suporta pH 0–14. A Technopump publica guia de materiais cruzando compatibilidade química, temperatura e ciclo CIP para cada liga.

6. Selagem, CIP e SIP – Guardiões da esterilidade

Selos mecânicos duplos back-to-back usam barreira de propilenoglicol a 1,5 bar acima da câmara, bloqueando entrada de ar quando bomba opera a vácuo. Durante CIP, bombas atingem 72 °C, 1 bar por 15 min com NaOH 2 % e depois ácido nítrico 1 %. Validação inclui swab ATP < 10 RLU e endotoxina LAL < 0,25 EU/mL. No SIP, vapor saturado 121 °C a 2,2 bar flui 30 min; selos grafite/SIC mantêm face plana, garantindo vazamento < 0,1 mL/h. Depois, linha esfria a 25 °C em 30 min para evitar choque térmico.

7. Integração com válvulas pneumáticas de processo

As válvulas tipo mix-proof da Technopump permitem duas linhas cruzarem sem contaminação. Atuadores pneumáticos Classe IP69K resistem a jatos 100 bar de água quente. Sensores IO-Link enviam posição 4 000 vezes/s. Se bomba detecta vibração anômala, PLC abre válvula de bypass, redirecionando fluxo e protegendo lote. CIP automático sequencia seis válvulas e três bombas, reduzindo água para injeção em 18 %.

8. Qualificação GMP – IQ, OQ, PQ em detalhes

Instalação Qualificada (IQ): confirma materiais, certificados e torque de parafusos (valores 30–60 Nm). Operação Qualificada (OQ): roda curva a 50/75/100 % de vazão, mede vibração (ISO 10816) e ruído (< 80 dB). Performance Qualificada (PQ): executa três lotes consecutivos, medindo TOC, pH, condutividade pós-CIP. Desvio documentado (pH fora do spec) gera CAPA. Sistema SCADA armazena trend de pressão/temperatura a cada 1 s para FDA 21 CFR Part 11.

9. Manutenção preditiva, IoT e OEE

Sensores MEMS virabrequim capturam espectro 10 Hz–10 kHz. Algoritmo FFT identifica picos 1×RPM (desbalanceamento), 2×RPM (desalinhamento) e 5×RPM (rolamento). Quando vibração RMS sobe 20 %, CMMS agenda troca. Essa abordagem reduziu paradas não planejadas 45 %. Dashboard IoT exibe MTBF 14 000 h e OEE da linha subiu 8 p.p. Pareado com inversor VFD, bomba adapta rotação ao ponto ótimo, economizando 30 % de energia ao ano.

10. Sustentabilidade e economia circular

Bombas antigas são desmontadas; aço 316L retorna à siderurgia, selos são reciclados em pó carbeto. Isso evita 1,2 t CO₂/ano e gera crédito de carbono. Reduzir CIP de 40 min para 25 min poupa 200 m³/ano de água WFI, o recurso mais caro da planta. Estudos de LCA mostram que bomba sanitária com carcaça duplex, embora 20 % mais cara, dura 15 anos, reduzindo emissões de reposição em 35 %.

11. Custos e ROI: do CAPEX ao TCO

Uma bomba centrífuga sanitária 10 kW custa R$ 95 000. Ao cortar 15 min de CIP em linha que produz 500 lotes/ano, gera 7 500 min de capacidade extra (125 h). Cada hora de planta fatura R$ 30 000, gerando R$ 3,75 mi/ano — payback de 9 dias. Adicionar sensor IoT (R$ 8 000) evita quebra catastrófica de selo (R$ 120 000 em produto descartado), ROI em 25 dias. O TCO em 10 anos cai 28 % quando bomba opera próxima ao BEP via VFD.

12. Tendências 2030 – Bombas magnéticas, single-use e gêmeos digitais

Bombas magnéticas eliminam selo, reduzem risco de vazamento e simplificam CIP; corpo Hastelloy C-22 suporta solventes fortes. Em terapia celular, lotes de 5–20 L migram para bombas single-use de polímero PEEK, pré-esterilizadas por raio gama. Gêmeos digitais simulam NPSH, cavitação e média velocidade no CIP em nuvem, encurtando CQV em 40 %. IA ajusta curva da bomba em tempo real, priorizando menor shear em proteínas.

13. Conclusão – Bombas sanitárias como eixo da qualidade e da eficiência

Bombas centrífugas sanitárias e suas variantes auto-escorvantes ou de engrenagem formam a espinha dorsal da fabricação farmacêutica. Seu design higiênico protege moléculas sensíveis, sua robustez garante OEE elevado, seus sensores IoT sustentam manutenção preditiva e sua eficiência energética reduz pegada de carbono. Escolher a tecnologia certa, validar conforme GMP, monitorar com dados e manter ciclo CIP otimizado são passos indispensáveis para segurança do paciente e competitividade da empresa. Caso deseje aprofundar materiais e aplicações, visite o hub de aplicações de bombas sanitárias ou veja como soluções semelhantes atendem a indústria alimentícia, onde a higiene é tão crítica quanto na área farmacêutica.

FAQ – Perguntas Frequentes

| Pergunta | Resposta |

|---|---|

| 1. Toda bomba sanitária precisa de selo duplo? | Não. Produtos não tóxicos podem usar selo simples balanceado; tóxicos ou estéreis exigem selo duplo com barreira. |

| 2. Posso usar bomba industrial comum e fazer CIP? | Não. Falta drenagem total, superfícies polidas e certificações; risco de contaminação. |

| 3. Engrenagem sanitária gera particulado metálico? | Não, se engrenagens forem em PEEK ou aço eletropolido com tolerância H7. |

| 4. Como validar limpeza? | ATP < 10 RLU, LAL < 0,25 EU/mL, TOC < 500 ppb e swab proteína < 10 µg/100 cm². |

| 5. Bombas single-use são GMP? | Sim, se polímero for USP <88> Classe VI e certificado TSE/BSE-free. |

| 6. Qual o NPSH mínimo para bombas auto-escorvantes? | Até –6 m, permitindo sucção negativa em linhas elevadas. |

| 7. VFD reduz shear? | Sim, ao diminuir rpm, mas também reduz vazão; ajustar curva via IA otimiza ambos. |

| 8. Teste de riboflavina é obrigatório? | Não é lei, mas EHEDG recomenda e FDA aceita como evidência de limpeza. |

| 9. Quais bombas suportam PAA? | Centrífugas 316L eletropolidas, selos SIC/SIC e EPDM peróxido-cura. |

| 10. Qual erro mais comum em especificação? | Ignorar NPSH disponível e terminar com cavitação que destrói selo. |