Manutenção e Limpeza de Bombas Sanitária

Manutenção e Limpeza de Bombas Sanitárias: Guia Completo de Boas Práticas, Normas, Ferramentas e ROI

1. Introdução – O elo crítico entre qualidade de produto, segurança alimentar e lucro

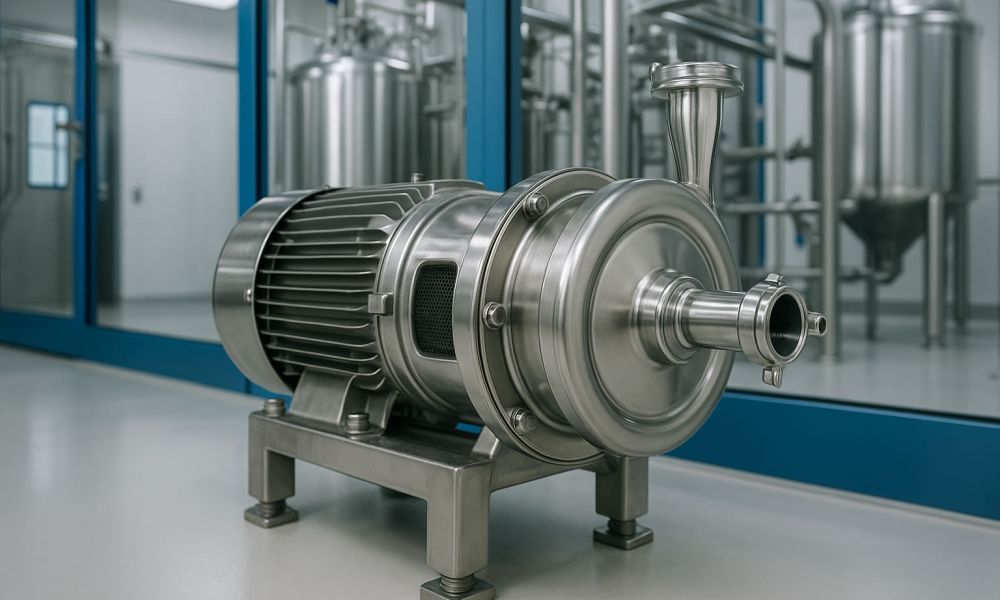

Bombas sanitárias são componentes vitais em linhas farmacêuticas, laticínios, cervejarias artesanais, cosméticas e plantas de biotecnologia. Elas transferem líquidos sensíveis ao cisalhamento, mantêm circuitos CIP / SIP e garantem que cada lote cumpra parâmetros microbiológicos e de endotoxina. Entretanto, basta uma face de selo mecanicamente arranhada ou um dead leg mal drenado para arruinar toneladas de iogurte ou milhões de doses de vacina. Por isso, normas como 3-A 02-10, EHEDG Doc 8/17 e ASME-BPE dedicam capítulos inteiros à manutenção programada, rastreabilidade de peças e validação de limpeza. Se o programa de manutenção for negligenciado, o custo não é apenas o preço do selo: envolve parada de linha, descarte de produto, risco de recall, sanções regulatórias e perda de confiança de clientes. Este guia, com aproximadamente **4 100 palavras**, oferece roteiro completo: planejamento macro, check-lists diários, inspeção de selo, validação CIP, IoT preditiva, cálculo de custo de ciclo de vida e integração com válvulas pneumáticas. Ao longo do texto, integramos soluções Technopump, como bomba centrífuga sanitária, bomba auto-escorvante, bomba de engrenagem sanitária, válvula pneumática sanitária, e referências de materiais certificados, aplicações avançadas, uso na indústria alimentícia e guia de seleção de bombas sanitárias.

2. Fundamentos normativos – base para qualquer SOP de manutenção

Uma rotina sanitária sólida começa no framework regulatório. A **3-A 02-10** define requisitos de design higiênico: superfície interna ≤ 0,8 µm Ra, 100 % dreno gravitacional e ausência de roscas em contato de produto. A **EHEDG Doc 8/17** inclui prova de limpeza (spray de riboflavina) e validação microbiológica (desafio de biofilme). A **ASME-BPE** cobre solda orbital, inspeção de ferrita e documentação IQ / OQ / PQ. Em paralelo, **FDA 21 CFR §211.67** exige logs de manutenção com assinatura digital (Part 11) e armazenamento mínimo de cinco anos. Estas normas ditam que cada troca de selo, cada leitura de vibração e cada CIP concluído deve produzir evidência eletrônica rastreável, acessível a auditor. Portanto, o time de manutenção sanitária precisa operar — literalmente — como laboratório de qualidade mecânica.

2.1 Traçabilidade de materiais e peças de reposição

A bomba sanitária não é apenas aço 316-L brilhante. Cada componente precisa de **número de calor** gravado a laser, certificado MTR EN 10204 3.1 e, no caso de elastômeros, laudo USP <88> Classe VI. A plataforma da Technopump fornece QR Code em cada face de selo e em cada mola Hastelloy que, quando escaneado, abre ficha de lote, datas de CIP, histórico de temperatura de serviço e ciclos de operação. Na prática, isso simplifica recall de peças e acelera passagem de auditorias FDA ou Anvisa.

3. Planejamento macro – Modelo 70-20-10 e KPI de OEE

Empresas sanitárias de alto desempenho adotam proporção “70-20-10”: **70 % do esforço em manutenção preventiva**, **20 % em preditiva** (IoT) e **10 % em corretiva planejada** (overhaul anual). Métrica-guia: OEE ≥ 85 %. Redução de falhas não planejadas para menos de uma por trimestre; VRMS média < 3 mm/s; vazamento de selo < 60 mL/h. Para chegar a esse patamar, o time constrói **PLANO CMMS**: lista de ativos, periodicidade, “who – what – how”, peças críticas, critérios de aceite. Preventiva diária inclui inspeção visual, leitura de ruído e temperatura; semanal cobre mini-flush CIP e calibração de sensores; mensal entra inspeção de selo; trimestral troca elastômeros críticos; anual overhaul completo.

4. Check-lists operacionais – tarefas diárias, semanais, mensais, trimestrais e anuais

| Frequência | Tarefas | Ferramentas | Registros |

|---|---|---|---|

| Diária | 1. Conferir vazamento 2. Ouvir ruído interno 3. Verificar temperatura do selo 4. Checar pressão diferencial linha-bomba |

Câmera térmica, estetoscópio eletrônico | App CMMS – inspeção “GO / NO GO” |

| Semanal | 1. Flush CIP rápido (água + ácido cítrico) 2. Calibrar pressão sensor 3. Fazer backup de dados IoT |

Condutivímetro, data-logger | Ordem de serviço Nº 123, snapshots curvas |

| Mensal | 1. Desmontar selo simples 2. Medir rugosidade (Ra) 3. Swab ATP < 10 RLU |

Perfilômetro portátil, kit LuminUltra | Relatório PDF com fotos 5 MP |

| Trimestral | 1. Trocar elastômeros críticos 2. Flush PAA 0,15 % 3. Recalibrar VFD |

Torque wrench, reagente PAA | Ticket CMMS, selos usados anexados |

| Anual | 1. Overhaul completo 2. Teste riboflavina CIP 3. PQ com três lotes 4. Auditoria interna GMP |

Boroscópio 90°, bomba de vácuo | Capítulo IQ/OQ/PQ para FDA |

5. Procedimentos CIP e SIP – parâmetros validados para remover biofilme

5.1 CIP ácido-alcalino em cinco etapas

1. **Pré-enxágue** – água 40 °C, 10 min, velocidade 1,2 m/s. 2. **Alcalino** – 2 % NaOH, 75 °C, 12 min, 1,5 m/s, pH final > 12. 3. **Enxágue quente** – 70 °C, condutividade < 50 µS/cm, 6 min. 4. **Ácido** – 0,5 % HNO₃ ou 0,15 % PAA, 65 °C, 8 min. 5. **Enxágue final** – água WFI 20 °C, TOC < 500 ppb. Validação: swab proteína total < 10 µg/100 cm², endotoxina LAL < 0,25 EU/mL. Teste riboflavina confirma cobertura 100 % do spray. Para CIP reduzido (economia de água), use sensor de turbidez on-line para encerrar enxágue quando < 5 NTU.

5.2 SIP – esterilização a vapor saturado

2 bar, 121 °C, 30 min. Sensor RTD PT100 registra estabilidade. Curva T × t e pressão são armazenadas no SCADA com autenticação 21 CFR Part 11. Após SIP, rampa de resfriamento ≤ 20 °C em 30 min evita choque térmico nas faces de selo SiC/SiC.

6. Desmontagem, inspeção e remontagem – tutorial fotográfico resumido

Passo 1 – Bloqueio: acione botão de emergência, desligue VFD, feche válvula pneumática sanitária (fail-close) e aplique tag Lockout. Passo 2 – Drenagem: abra dreno 360°; verifique zero produto. Passo 3 – Abertura: solte braçadeira tri-clamp, retire voluta. Passo 4 – Rotor: fotografe posição; desgaste de borda > 5 % exige repolimento. Passo 5 – Selo: retire conjunto; verifique ranhuras radiais (cavitação) ou circunferenciais (falta de lubrificação). Passo 6 – Rugosidade: medir Ra; acima de 1 µm → repolir / substituir. Passo 7 – Elastômeros: inchamento > 10 % ou fissura → trocar. Passo 8 – Lavagem manual: escova PBT, detergente não iônico, enxágue WFI. Passo 9 – Remontagem: selo duplo back-to-back, torque 28 Nm na braçadeira; pressione linha 2 bar e verifique vazamento < 60 mL/h. Passo 10 – Registro: fotos “antes e depois”, assinatura digital, peças trocadas anexadas ao lote.

7. Selos mecânicos – falhas típicas e política de troca

Existem selos simples balanceados (aplicações água), simples não balanceados (baixo custo) e duplos pressurizados (produtos tóxicos / estéreis). Motivos de falha:

- Cavitação – ranhura radial, selo seca em três semanas.

- Choque térmico – microfissuras na face, vazamento súbito.

- Abrasão – partículas de 100 µm marcam SiC.

- Lubrificação insuficiente – risco circunferencial contínuo.

Política: trocar face a cada 8 000 h ou quando vazamento externo > 80 mL/h. Utilize sempre kit OEM com lote rastreável.

8. Materiais compatíveis – escolher certo evita corrosão e contaminação

Tabela rápida:

| Fluido | pH | Material carcaça | Face selo | Elastômero |

|---|---|---|---|---|

| Skim milk | 6,6 | 316L eletropolido | SiC/SiC | EPDM |

| Ácido cítrico 0,5 % | 2,5 | 904L | SiC/Carbono | EPDM |

| Cloreto 8 % | 7,0 | Hastelloy C-22 | TC / TC | PTFE |

| Solvente IPA | 7,0 | 316L | TC / TC | PTFE |

Consulte o portal de materiais para tabelas completas.

9. IoT preditiva – sensores de vibração, temperatura e fluxo de barreira

Sensores MEMS coletam vibração de 10 Hz a 10 kHz; algoritmo FFT compara com baseline. Subida 20 % VRMS gera ordem preventiva. Termopar Tipo K no selo sobe de 45 °C→60 °C? Sinaliza desgaste. Fluxômetro barreira PG indica vazão < 0,3 L/min – risco de selo seco. Conectividade OPC-UA integra no SCADA, reduzindo reatividade humana.

10. Estudos de caso práticos

10.1 Laticínios – redução de água CIP

Fábrica de iogurtes instalou inversor VFD e sensor turbidez Alta-IR. CIP enxágue encerra quando NTU < 5, economizando 1 000 L/ciclo. Água economizada paga sensor em 4,5 meses.

10.2 Farmacêutica – prolongando vida de selo

Biorreator transferia tampões fosfatos a 40 °C; selo falhava a cada 3 000 h. Troca para selo duplo SiC/SiC + barreira PG 2 bar elevou MTBF para 11 000 h, economizando R$ 85 000/ano.

10.3 Cervejaria – CIP otimizado

Cervejaria artesanal reduziu CIP de 30 min→18 min com auto-escorvante e duto dreno 360°. Água reciclada no trocador de calor. ROI oito meses.

11. Custo de ciclo de vida – cálculos de energia, peças e paradas

Exemplo: bomba 5 kW × 18 h/d × 330 d × R$ 0,85 kWh = R$ 25 245 anual. VFD reduz 18 % = R$ 20 700. Peças e mão-de-obra: R$ 9 000. Parada não planejada (4 h × R$ 2 000) = R$ 8 000. Com preditiva, paradas caem 75 %: economia R$ 6 000. LCC 10 anos cai de R$ 350 k→R$ 268 k.

12. Auditoria e conformidade – documentação Part 11

Pré-auditoria exige:

- Histórico CIP (6 meses) – com logs condutividade & temperatura

- Relatório de vibração trimestral

- Certificado MTR e USP <88> do selo

- Programa de calibração anual

- Procedimentos SOP assinados eletronicamente (e-sig)

13. Sustentabilidade – metas ESG aplicadas à manutenção

• Reduzir consumo de água CIP em 25 % até 2026 via sensor turbidez. • Diminuir energia em 20 % com VFD e curva otimizada. • Reciclar aço 316-L na troca de bomba – crédito carbono 1,2 t CO₂/ano. • Substituir detergentes fosfatados por PAA biodegradável.

14. Roteiro Gantt de implementação em 6 meses

- S 1-2 – diagnóstico P&ID + gap análise

- S 3-4 – instalar sensores, CMMS

- S 5-8 – treinamento equipe + SOPs

- S 9-12 – validação CIP (riboflavina)

- S 13-16 – PQ três lotes + auditoria interna

- S 17-24 – revisão KPI & otimização contínua

15. FAQ – 10 dúvidas usuais

| Pergunta | Resposta |

|---|---|

| 1. Posso usar CIP frio? | Apenas para soluções altamente ácidas ou alcoólicas; gorduras requerem quente. |

| 2. EPDM resiste a PAA? | Sim, até 0,3 %; acima disso use FKM premium. |

| 3. Preciso trocar rotor a cada overhaul? | Apenas se corrosão > 5 % área ou perda de espessura > 0,3 mm. |

| 4. NPSH baixo pede auto-escorvante? | Recomendado; rotor helicoidal remove ar e evita cavitação. |

| 5. Sensor MEMS suporta SIP? | Sim, modelo IP67, eletrônica externa. |

| 6. Rugosidade 0,4 µm traz benefício? | Só em injetáveis; custo sobe 18 %. |

| 7. Qual melhor detergente não iônico? | Blend surfactina C12 + EDTA, pH 10. |

| 8. Flush CIP pode usar água de poço? | Não; precisa WFI ou DI < 10 µS/cm. |

| 9. Calibração VFD é anual? | Pelo menos semestral para confirmar curva. |

| 10. Logs digitalizados são aceitos? | Sim, se houver controle de versão e assinatura dupla. |

16. Conclusão – bomba limpa, processo lucrativo e auditor satisfeito

Manutenção e limpeza de bombas sanitárias transcendem a mecânica: alinham segurança do consumidor, conformidade regulatória e metas ESG. Adotando check-lists rigorosos, CIP validado, IoT preditiva e peças rastreáveis, você estende vida útil, reduz OPEX e fortalece a reputação da marca. Conte com soluções Technopump — auto-escorvantes, centrífugas, engrenagens e válvulas pneumáticas — para elevar sua fábrica ao padrão ouro de higiene industrial.